La spesa per l’informatica dell’industria in Italia si aggira intorno ai 3.800 milioni di euro, dopo avere oltrepassato nel 2008 i 4 miliardi di euro. Meccanica e automotive sono due dei settori di punta e quindi anche quelli maggiormente consumatori di soluzioni IT, soprattutto quelle legate al supporto alla produzione, oltre che alla tracciabilità di documenti e commesse. Ultimamente è stata anche registrata una maggiore attenzione verso il PLM (Product Lifecycle Management), sempre più inteso come ambiente collaborativo per facilitare lo scambio di know how e la condivisione di informazioni destrutturate, conoscenze e best practice. In particolare nell’automotive le soluzioni PLM sono strumenti importanti per la riduzione del time-to-market; sfortunatamente però le aree di forte attenzione sono oggi ancora solo parzialmente coperte da queste soluzioni mentre si assiste a investimenti in strumenti per la progettazione virtuale e in quella della meccatronica. Molto è stato fatto, come insegna Fiat, per migliorare il Total Quality Management ma l’area di miglioramento è ancora grande. Così come quella della integrazione tra sistemi di produzione e sistemi ERP oltre che quelle riguardanti dati e applicazioni eterogenee.

Il fabbisogno di PLM

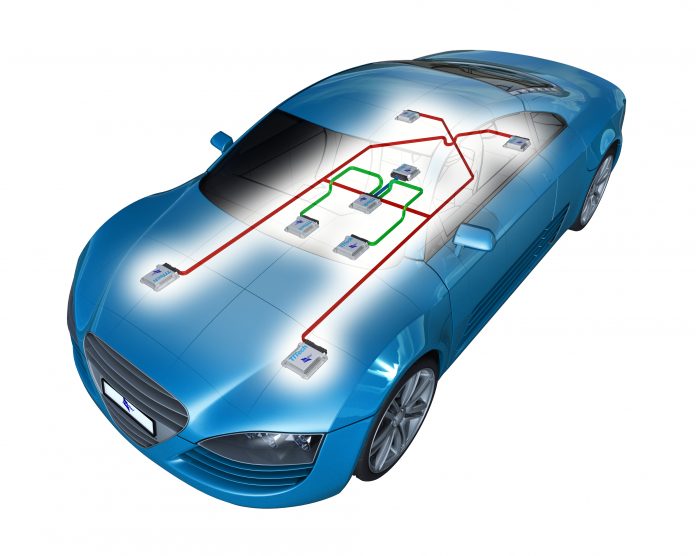

Il fabbisogno di soluzioni PLM è un’opportunità per i fornitori come Parametric Technology Corporation (PTC). Non a caso questa società sta raccogliendo buoni risultati con la piattaforma Windchill. La Product Development Company per eccellenza è stata da poco scelta come partner tecnologico per le soluzioni PLM Enterprise da parte Hyundai Motor Company e Kia Motors Corporation, il quinto tra i principali produttori automobilistici a livello mondiale e quello in più rapida crescita in termini di quota di mercato. “Al fine di sostenere i nostri ambiziosi piani di crescita – osserva H.S. Lee, Vice Presidente del centro Ricerca & Sviluppo di Hyundai Kia Motors Company – abbiamo deciso di dare priorità alla necessità di creare un ambiente più rapido ed efficiente per agevolare lo sviluppo prodotto e supportare le esigenze in rapida evoluzione del nostro programma veicoli. Due anni fa, abbiamo iniziato ad analizzare le soluzioni PLM presenti sul mercato. La scelta è caduta su PTC sia per gli eccezionali successi ottenuti con Windchill nel nostro processo di benchmarking globale, sia per la comprovata esperienza di questa società quale partner efficace per lo sviluppo degli organi di trasmissione, e, infine, per la sua crescente presenza nell’industria automobilistica”. Hyundai Motor Company e Kia Motors Corporation può ora beneficiare di un’unica fonte per l’accesso ai dati e alla gestione dei processi, attraverso i programmi di progettazione dei veicoli, al fine di rispondere rapidamente ai cambiamenti, soddisfare le esigenze specifiche dei mercati globali e garantire la qualità attraverso la produzione nei diversi Paesi.

I clienti del settore Automotive che utilizzano le soluzioni PTC per la progettazione 3D, la gestione dati prodotto e/o per la collaborazione, includono otta tra i 10 migliori fornitori di organi di trasmissione e tre tra i cinque più importanti produttori automobilistici OEM. In Italia, PTC è presente dal 1992 con tre sedi e con circa 60 dipendenti. Annovera circa 5.000 clienti, con oltre 16.500 installazioni Mcad e 17.500 Windchill. Tra le principali aziende che utilizzano le sue soluzioni ci sono Dallara Automobili, Ducati, Fiat, Finmeccanica, Fila, Gambro, Iveco, Lamborghini, Magneti Marelli, Maserati, Olivetti, Piaggio e Pirelli.

“In un ambiente competitivo ed estremamente dinamico come quello delle corse automobilistiche è necessario avere a disposizione strumenti tecnologici che possano garantire un vantaggio rispetto ai concorrenti. Fin dall’inizio della nostra collaborazione – ha raccontato al nostro giornale Luca Pignacca, Responsabile Tecnico Dallara Automobili – è risultato evidente che la suite di prodotti che avevamo a disposizione ci permetteva di ottenere questo vantaggio: per esempio le caratteristiche di parametricità e associatività di Creo Elements/Pro ci hanno permesso di ottimizzare il rendimento della ricerca aerodinamica e strutturale. Poi l’adozione di Windchill ci ha permesso di seguire lo sviluppo dei nostri prodotti in un modo integrato e moderno”. Sul fronte PLM è attiva anche Oracle che propone una suite completa di applicazioni enterprise-class, Oracle Agile Product Lifecycle Management Solution, capace di permettere alle aziende di accelerare l’innovazione dei prodotti e di massimizzare la loro redditività grazie alla gestione delle informazioni, dei processi e delle decisioni in merito ai prodotti per l’intero ciclo di vita degli stessi.

“Agile Product Lifecycle Management – spiega Sergio Gimelli, Pre Sales Director Oracle Applications di Oracle Italia – permette di gestire la registrazione dei prodotti aziendali includendo, oltre alle informazioni che definiscono in modo esclusivo tutti i loro aspetti per ogni fase del loro ciclo di vita, anche tutti i dati richiesti dalla rete globale di produzione per la concettualizzazione, la progettazione, il sourcing, la realizzazione, la vendita, la manutenzione e lo smaltimento dei prodotti stessi”. Sul fronte europeo l’impegno di Oracle nell’area della produzione industriale si è anche tradotto nell’apertura, in collaborazione con xPLM Solution GmbH, di un centro di competenza europeo che ha come obiettivo quello di offrire soluzioni per l’integrazione tra CAD e PLM. Con sede a Dresda, il centro conta su un team che sviluppa e supporta un’ampia gamma di prodotti per l’integrazione di vari sistemi CAD con Oracle Agile PLM.

Il “nuovo” CAD

Non si può affrontare un discorso sull’IT nelle imprese meccaniche/automotive senza considerare le offerte CAD/CAM. E qui il pensiero corre a Autodesk che ha appena annunciato la disponibilità delle versioni 2012 dei software della famiglia AutoCAD che permettono ai progettisti di esplorare ancora meglio le proprie idee, documentare i propri progetti e collaborare in sicurezza. Le versioni 2012 di tutti i prodotti AutoCAD integrano la connessione diretta con l’applicazione gratuita Web e mobile AutoCAD WS. Gli utenti dei nuovi software – sottolinea Autodesk – guadagnano una serie di nuovi strumenti di produttività, in grado di ridurre i tempi di disegno, di detailing e di revisione dei progetti. Comandi per il disegno parametrico definiscono in modo automatico le relazioni persistenti fra oggetti e i miglioramenti alla pubblicazione e importazione di pdf aiutano gli utenti a comunicare con maggior chiarezza con i loro clienti. Grazie all’accesso diretto all’applicazione Web e mobile AutoCAD WS, presente in tutti i prodotti AutoCAD 2012, gli utenti hanno inoltre la possibilità di visualizzare, modificare e condividere con chiunque e ovunque i propri progetti. Tra i clienti italiani figura Mimo, azienda di Alessandria specializzata nella progettazione e produzione di laminatoi a freddo e a caldo per la lavorazione dei metalli, in particolare acciaio, rame e alluminio. Conta oltre 130 dipendenti e il fatturato annuo è di circa 80 milioni di euro, di cui l’80% relativo a forniture all’estero. Grazie all’adozione di Autodesk Inventor, Mino ha potuto ottenere i seguenti vantaggi: migliore qualità generale dell’azienda e dei prodotti offerti, maggiori prestazioni, migliore sistema di calcolo e abbattimento degli errori. “È ancora presto per quantificare il risparmio di tempo in fase progettuale – sottolinea Marco Casotto, Design Manager Mimo – ma sicuramente la progettazione diventerà più precisa e di qualità elevata riducendo a zero gli errori che ripercuotendosi sulle fasi a valle comportano grandi perdite di tempo”.

Il ruolo degli ERP estesi

Per quanto riguarda il tema dell’integrazione tra ufficio e fabbrica, ovvero dell’estensione dei sistemi ERP verso la produzione, analizziamo la proposta di Zucchetti. Questa azienda si presenta oggi sul mercato con Infinity Project, che va dalla tecnologia di base agli strumenti di sviluppo, dal framework applicativo fino alle numerose famiglie di soluzioni applicative. Si tratta di applicazioni di ultima generazione, pensate e progettate per il web, che utilizzano le migliori componenti Open Source, conservando la piena compatibilità con i più diffusi sistemi operativi e database commerciali.

“Ad Hoc Infinity è l’ERP della suite Infinity Project che soddisfa in modo completo le esigenze gestionali delle grandi aziende – dichiara Giorgio Mini, Vice Presidente di Zucchetti – pur rimanendo fortemente scalabile e adattabile in modo rapido e vantaggioso alle mutevoli esigenze di business e di mercato. La soluzione copre tutte le aree ed è particolarmente adatta alle aziende che operano nel settore manifatturiero e dell’automazione in quanto dispone di ben nove moduli specifici per l’area logistica e otto per l’area produzione; partendo, infatti, dalle esigenze di base quali la gestione della distinta base, del magazzino e dei processi del ciclo attivo e passivo si arriva alle funzionalità più complesse come la verifica della qualità dei materiali in ingresso, la definizione dei cicli di lavorazione e la gestione commesse/progetti, per un controllo di avanzamento della produzione molto più accurato e per un’attenta valutazione delle prestazioni del sistema produttivo attraverso un monitoraggio puntuale dei tempi e dei costi di lavorazione”.

Il WCM Fiat: migliore qualità o costi più bassi?

Per Fiat questo è un momento molto importante e la società ha scelto di tenere un profilo basso nella comunicazione riguardante i suoi processi interni, per non “offrire elementi conoscitivi alla concorrenza”. La società è impegnata da alcuni anni in un processo di implementazione del concetto di Total Quality Management o qualità totale, che va sotto il nome di World Class Manufacturing (WCM), metodo Toyota aggiornato in chiave europea. “L’obiettivo dichiarato – afferma Luciano Massone, responsabile attuazione WMC – si riassume in tre zeri: zero difetti di qualità, zero scorte e zero guasti”. Obiettivi che vengono incontro alle istanze dei clienti di Fiat ma anche e soprattutto dei suoi bilanci. Nel periodo 2006-2009, ossia nella prima fase del WCM, i risparmi sono quantificati dalla diretta interessata in 730 milioni di euro, che dovrebbero salire a ben 2,6 miliardi entro il 2014. I plant a Cassino e Melfi sono i più avanzati su questa frontiera. Il metodo, per il quale Fiat ha reclutato i migliori esperti sul mercato, è stato poi esteso a tutti gli stabilimenti, da ultimi anche quelli della Chrysler. Non c’è uniformità di vedute intorno al WCM (risciacquatura del metodo Toyota, ossessione tecnostrutturale o taylorismo di nuova concezione) ma il suo apporto nella ideazione della Fiat in versione Marchionne è evidente anche se molto resta ancora da fare, incluso lo sviluppo di avanzati e condivisi strumenti per la misurazione delle prestazioni, che passa anche dal coinvolgimento degli addetti alla catena; un processo negli States più avanti che in Italia e anche per questo motivo la dirigenza Fiat guarda con più “benevolenza” a quei modelli produttivi che a quelli di casa nostra. C’è chi all’innovazione si è dato ed è rimasto deluso; chi invece ha trovato la soluzione a molti problemi aziendali. La verità è che la tecnologia in se stessa non ha nulla di buono o di cattivo: è come un’arma che, priva di un’ anima propria, assume quella di chi la impugna. Il problema sta nell’applicare le soluzioni tecnologiche più corrette e idonee all’azienda, dopo un’attenta analisi dei processi aziendali.